Инженерное бюро технических решений

Калибровочный прокатный стан для плоской проволоки

Обмоточный провод с использованием прямоугольной проволоки используется для намотки трансформаторов и двигателей. Прямоугольная проволока изготавливается методом холодной прокатки (также прессованием, волочением, экструзией "конформ", см. "транспонированные провода"). После получения плоского профиля провод эмалируется или обматывается бумажной изоляцией.

Допуски радиуса кромки имеют существенное значение для изоляции и хорошей плотности намотки.

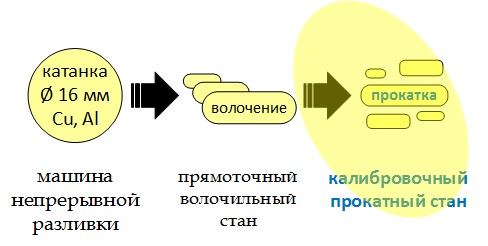

Схема процесса

Входящая катанка формируется в прямоугольную плоскую проволоку с определенным радиусом кромки, подходящим для трансформаторной проволоки и для обмоточных проводов электромагнитов.

Материал на входе – катанка с Ø16 мм, литая или горячекатанная. Материал - Медь/ETR, по выбору – алюминий.

Использование волочильной линии для волочения входящей круглой проволоки в несколько проходов до плоской проволоки, близкой к готовому размеру.

Для получения финальной толщины/ширины и превосходного качества поверхности предварительно сплющенная проволока, полученная волочением, слегка калибруется в стане. Преимущество заключается в том, что требуется маленький размер стана.

Материал на входе

Свойства: медная катанка, медная проволока, алюминиевая проволока. Разрывная прочность на выходе зависит от исходного материала и степени обжатия

Размеры и типы заготовки на входе

Круглая проволока, горячекатаная, предварительно волоченная, мягкая

Плоская проволока, предварительно катанная (опционально в 2 прохода).

диаметр на входе мин. 2,0 мм - макс. 16 мм

Размеры катушки на входе:

Катушки в соответствии с размерами заказчика, вес материала до 1000 кг

Материал на выходе

Продукт: Плоская проволока, из алюминия и меди, для трансформаторной проволоки, для обмоточных проводов, для последующей обмотки бумагой или эмалирования

Толщина 18 мм мин. - 5,6 мм макс.

Ширина 5,0 мм мин.- 16 мм макс.

поперечное сечение: макс. 90 кв. мм - мин. 9,0 кв. мм

Соотношение толщина/ширина: макс 1:10.

Ширина допуски: ± 0,005 мм с активным контролем толщины

Ширина допуски: ± 0,010 мм

Приведенные допуски гарантированы для работы на любой непрерывной и постоянной скорости.

| Ном. толщина t, мм | радиус кромки, мм |

| 1,00 < t < 1,60 | 0,5 |

| 1,60 < t < 2,24 | 0,65 |

| 2,24 < t < 3,55 | 0,80 |

| 3,55 < t < 5,66 | 1,00 |

| 5,66 < t < 10,0 | 1,25 |

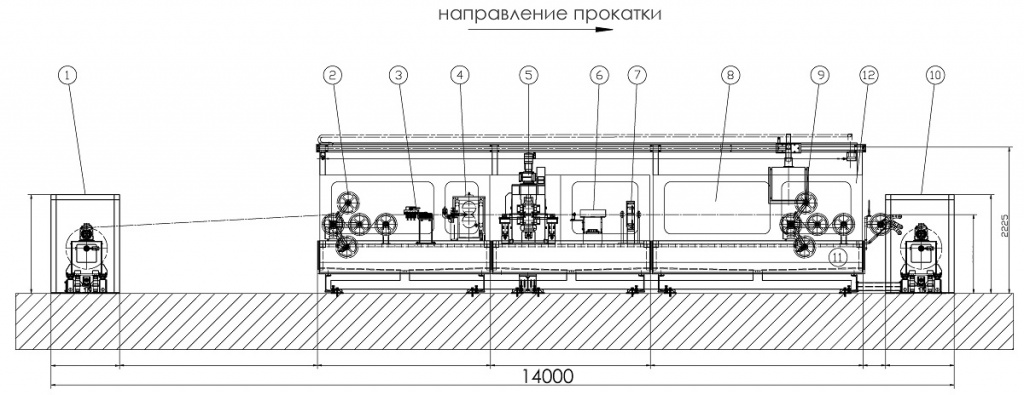

Общие данные прокатного стана

скорость машины: от 10 до 500 м/мин на выходе

направление: слева направо или справа налево

Прокатные клети

Прокатная клеть тип

1 прокатная клеть 250

2 эджерная клеть 120

3 прокатная клеть 200

Состав оборудования

| Поз. | Кол-во | Описание |

| 1 | 1 | Отдающее устройство фланцевого типа для катушки весом до 250 кг |

| 2 | 1 | Компенсатор диаметром 400 мм, серводвигатель переменного тока |

| 3 | 1 | Правильный пресс H-V, диаметр 60мм |

| 4 | 1 | Эджерная клеть 120-80, приводная |

| 5 | 1 | Прокатная клеть 200-150 |

| 6 | 1 | Воздушный обтир |

| 7 | 1 | Лазер для измерения толщины и ширины |

| 9 | 1 | Компенсатор диаметром 300 мм, серводвигатель переменного тока |

| 10 | 1 | Приемное устройство с рядовой намоткой, фланцевого типа, весом 250 кг |

| 11 | 1 | Несущая рама машины |

| 12 | 1 | Защитные ограждения прокатного стана с ручным управлением |

| 13 | 1 | Система управления |

| 14 | 1 | Устройство охлаждения и смазки, 3000 л, для алюминия |

| 15 | 1 | Вытяжная система с фильтрами производительность 2500 м3/час |

Описание оборудования

Поз. 1 Отдающее устройство, фланцевого типа 250 кг

Размеры катушек и вес см. с технические данные

- Основной корпус и каркас устройства сварные и обработанные

- Вал на подшипниках для высоких нагрузок

- Сменная оправка для принимающего устройства

- Катушка на вале, установленная с коническим креплением

- Основной мотор переменного тока и редуктор

- Защитный корпус на отдающем устройстве, приводимый в действие механически

- Блокировочный выключатель, открывающейся только после остановки линии.

- Окошко в защитном корпусе для наблюдения за размоткой

Сделано из качественного защитного стекла с защитной решеткой внутри

Поз. 3 Компенсатор диам. 300, с серводвигателем переменного тока

Ролик компенсатора : диам. 300 мм

Материал колеса: сталь, закаленная и шлифованная

- для синхронизации компонентов стана, дополнительная функция как элемент для компенсации между приводными узлами

- стальной сварной корпус

- два направляющих ролика, зафиксированные

- один направляющий ролик – на вертикально поворачивающемся рычаге компенсатора

- ограничительные выключатели для быстрой остановки в верхней / нижней позиции

- встроенный преобразователь для определения положения рычага компенсатора

- серводвигатель переменного тока, обеспечивающий крутящий момент компенсатора

- рычаг и контроль натяжения проволоки как функция положения компенсатора

- набор распылителей, подсоединённых к системе смазки стана, направленных на колесо компенсатора для охлаждения проволоки между клетями

- Энкодер для измерения скорости проволоки / длины

Поз. 3 Правильное устройство двухплоскостное, ролик O 60

Рабочий диапазон проволоки : 2,0 - 5,0 мм

Диам. ролика : 40 мм

Количество узлов: 2 (1x гориз. + 1x вертикальный)

Количество роликов на правильное устройство: 7 на каждое, всего 14

- Правильное устройство, 2 оси

- Ролики из подшипниковой стали, с V-образной проточкой

- Индивидуальная настройка правильных роликов с быстросъемной рукояткой

Для быстрого открытия правильного устройства во время подачи проволоки

Поз. 4 Приводная эджерная клеть 120-80

Валок O: 120 мм

Лицевая сторона валка: 80 мм

Материал валка: быстрорежущая сталь

Количество ручьев: 6-8 в зависимости от размера ручья

Время для смены валка: приблиз. 5 мин.

- жесткий корпус прокатной клети, прецизионное изготовление

- два эджерных валка с несколькими ручьями, смонтированные на валах из закаленной инструментальной стали

- комплект опор (подушек), с роликовыми подшипниками для высоких нагрузок, герметизированными и с компенсацией люфта

- основная система привода переменного тока с редуктором и ременной передачей

- механическое соединение для работы с эджером в неприводной модификации если требуется (для маленьких размеров)

- точная настройка для соответствия вертикальному ручью микрометрическим винтом

- набор распылителей, на входе и выходе стана, направленных на нижнюю и верхнюю сторону проволоки

- входной стол с центрально настраиваемыми направляющими, с износостойкими керамическими вставками

- регулировка вертикального прохода с сервомотором

Система автоматически меняет на необходимое положение эджекторного ручья, сохраненного в программе прокатки

- дисплей и инструменты администрирования, встроенные в основной интерфейс оператора

- моторизованная регулировка центрального валка

- сервомотор с приводом для регулировки зазора между валками под нагрузкой

- встроенный кодировщик для измерения длины хода

- регулировка зазора на высокой/низкой скорости

- цифровой дисплей зазора между валками, на прокатной клети и панели оператора

- встроенное программное обеспечение для администрирования

Поз. 5 Прокатная клеть 160-125

Диам. валка: 160 мм

Лицевая сторона валка: 125 мм

Ширина твердого сплава: 80 мм

max. усилие прокатки: 280 kN

Выпуск валка: ± 3 µm

Время для смены валка: 10-15 min

Опускание: сервомотор двойного типа

- жесткий корпус прокатной клети, прецизионное изготовление

- прокатная клеть на пластине и прикрученная к основанию машины

- комплект роликовых валов из инструментальной стали с вольфрамо-карбидными кольцами с плотной посадкой

- комплект опор (подушек), с роликовыми подшипниками для высоких нагрузок, герметизированными и с компенсацией люфта

- основная система привода с 2 моторами переменного тока и редуктором

- отдельный приводной узел для нижнего и верхнего ролика, подсоединенный к электрическому приводу

- универсальные соединения, с быстросъемными муфтами для быстрой смены валка

- комплект очистителей валка, с взаимозаменяемыми панелями, ручная настройка

- набор распылителей на входе и выходе в прокатный стан, направленные на верхнюю и нижнюю сторону проволоки

- вводной стол с центрально настраиваемыми направляющими, износостойкие керамические вставки роликовых направляющих для направления проволоки

- моторизованная настройка верхнего ролика

- два сервомотора с приводом для регулировки расстояния между валками под нагрузкой

- встроенный кодировщик для измерения длины хода

- регулировка расстояния между валками на низкой/ высокой скорости

- быстрая и легкая настройка роликового параллелизма

- боковая настройка прокатной клети направляющим винтом с цифровым дисплеем

Дисплей, позволяющий использовать всю ширину ролика с помощью перемещения прокатной клети, не требует смены линии прохода проволоки

- цифровой экран расстояния между роликами, на прокатной клети и панели оператора

Поз. 6 Обдув (воздушный протир)

Кол-во форсунок: 3

Для удаления прокатной жидкости с поверхности проволоки

- комплект форсунок, распределенных горизонтально, с каналами подачи воздуха для сдува жидкости с поверхности проволоки

- комплект пластиковых вставок, направляющих проволоку без повреждения поверхности

- рукоятка для быстрого открытия распылителей и легкой подачи проволоки

- клапан, регулирующий давление/поток, ручное управлениеAir Wipe

Поз. 7 Лазер для измерения толщины и ширины

С точным оптическим сенсором

- C-образный корпус со встроенным лазерным двуосным датчиком

- Аналоговый сигнал, дополнительный PROFIBUS интерфейс, для интегрирования в систему контроля ширины

- Цифровой дисплей, показывающий толщину/ширину/отклонение от заданных

- Воздушный занавес для уменьшения загрязнения

- Встроенный контроль уровня загрязнения

Система контроля толщины регулирует предыдущую прокатную клеть для автоматического достижения установленной толщины в пределах допусков. Опционально: каскадная система измерения.

Система контроля ширины регулирует предыдущую прокатную клеть для автоматического достижения предварительно установленной толщины в пределах допусков.

Контроль «тренда»: система компенсации отклонений толщины/ширины, вызванных изменением температуры (материала, стана) или при смене размеров/свойств материала на входе.

Система измерения толщины на выходе из стана сравнивает реальную толщину с предварительно установленным плановым значением. Система контроля позволяет установить точную мертвую зону где не происходит корректирующих операций. Если толщина отклонения выходит за пороговую величину, система AGC реагирует и настраивает зазор между валками предыдущей прокатной клети. Реальная величина корректирующих операций настраивается, в % отклонения от плановых показателей. Стандартные мягкие материалы имеют значения ниже 100%, для избежания отклонения жесткие материалы требуют корректирующие факторы выше 100% для достижения правильного размера. Эти факторы сохранены в рецепте (программе) прокатки.

Тот же функционал предусмотрен для контроля ширины.

Контроль «тренда» обеспечивает точность выпуска продукта и простоту работы.

Поз. 9 Компенсатор диам. 300 мм, с сервоприводом и двигателем переменного тока

Колесо компенсатора: 300 мм

Материал колеса: сталь, закаленная и отшлифованная

- для синхронизации компонентов стана, дополнительная функция – как элемент для согласования приводных частей

- стальной сварной корпус

- два направляющих ролика, зафиксированные

- один направляющий ролик – на вертикально поворачивающемся рычаге компенсатора

- ограничительные выключатели для быстрой остановки в верхней / нижней позиции

- встроенный преобразователь для определения положения рычага компенсатора

- серводвигатель переменного тока, обеспечивающий крутящий момент компенсатора

- сервопривод для приложения определенного момента к рычагу компенсатора и управления натяжением проволоки как функция положения компенсатора

- набор распылителей, подсоединённых к системе смазки стана, направленных на колесо компенсатора для охлаждения проволоки между клетями

- энкодер для измерения скорости проволоки / длины

Поз. 10 Приемное устройство фланцевого типа, для послойной намотки, 250 кг

Размеры катушки и вес см. технические данные.

Основной привод, привод раскладчика

Направление проволоки: направляющий палец (раскладчик)

- основание и рама сварные и обработанные;

- горизонтальный вал с подшипниками для высоких нагрузок;

- оправка заменяемая

- катушка, смонтированная на оправке с конической фиксацией

- привод переменного тока с редуктором;

- движение раскладчика на линейных направляющих

- набор концевых выключателей для раскладчика

- перемещение серво-мотором и шариковым винтом

- комплект концевых выключателей для ограничения хода

Система контроля намотки настраиваемая:

- ширина проволоки, толщина, шаг/зазор

- укладка витков;

- угол укладки

- другие параметры для оптимальной укладки при намотке

Параметры укладки могут настраиваться во время работы

Защитные корпуса на приемном устройстве, приводимые в действие механически для доступа при смене катушки

Защитный корпус закрыт предохранителем

Блокировочный выключатель, открывающейся только после остановки линии.

Окошко в защитном корпусе для наблюдения за намоткой

Сделано из качественного защитного стекла с защитной решеткой внутри

Источник света для зоны намотки

Поз. 11 Основной корпус машины

- исполнение основной станины модульное, маслостойкое сварное, обработанное

- неподвижная несущая конструкция, исключающая вибрации на прокатных клетях

- закрепленная на задней стороне болтами конструкция для установки защитных корпусов и дополнительных компонентов (клапанов, пневматических цилиндров, датчиков)

- рама, разделенная на несколько сегментов, подходящих по размерам для транспортировки и работы

- стандартизированный дизайн позволяет легко модернизировать стан добавлением дополнительных прокатных клетей

- простая и быстрая фиксация на фундаменте болтами и скобами

- крепежные отверстия в рабочей зоне позволяет легко установить дополнительные компоненты

Дополнительные трубы для:

- трубопровод, поставляющий прокатную жидкость, средства охлаждения и смазки

Стальные трубы и соединительные шланги внутри основания машины

- трубопровод возврата смазки в трубу сборки под корпусом

- насос для возврата смазки в систему фильтров

- трубопровод, поставляющий сжатый воздух на задней стороне стана

- кругооборот смазки, трубопровод для подачи и возврата смазки к подшипнику

Смазка (опция) встроенная в корпус

- комплект панелей для оператора, с кнопками /световыми сигналами, для работы во время подачи проволоки, техобслуживания и т.д.

- кабель-каналы на стороне привода стана для внутренней разводки кабелей компонентов стана

- комплект соединительных фланцев для опциональной вытяжной системы с фильтрами

Поз.12 Защитные ограждения прокатного стана

- защитные ограждения приводятся в действие вручную

- ограждения на передней стороне стана полностью отводятся назад, что обеспечивает легкий доступ к прокатному стану для подачи проволоки и техобслуживания

- противовес для быстрого открытия

- защитные ограждения снабжены выключателями с замком в соответствии с правилами безопасности ЕС

- при открытых крышках стан может работать только в режиме протяжки или заправки

- работа на рабочей скорости возможна только с закрытыми крышками

- передняя сторона ограждений оснащена окошками для наблюдения состояния стана во время работы

- зоны особой опасности оснащены управляемыми электромагнитными безопасными выключателями с механическим запором крышек

Во время работы доступ только после остановки линии.

- окраска ограждений в соответствие со стандартами безопасности см. соотв. раздел.

Поз. 13 Система управления стана

Макс. мощность / подводящий кабель: 100 кВт

- стальной электрический шкаф, включающий различные сегменты

- запираемые передние двери, запираемый основной выключатель на передней двери

- комплект клемм и разъемов для соединения внешней кабельной разводки

- дополнительные реле, контакты для дополнительных моторов, энергоснабжение и т.д.

- внутренние источники света c розетками для дополнительных устройств

- база электрического шкафа 200 мм для крепления на полу и внутренней разводки кабелей.

- охлаждение электрического шкафа

- основное устройство подачи для всех основных и сервоприводов

- комплект приводов для моторов переменного тока

- комплект приводов для всех серво-моторов

- управление Siemens PLC (S7, Simotion, WinAC)

- система Profi-Bus, система безопасности Bus-System

- интерфейс удаленной техподдержки, через Интернет

- встроенная система контроля для всех прокатных клетей и приводов намотки

- главная панель оператора, интерфейс для работы со всем станом

Визуализация на базе Siemens. Система позволяет хранить все параметры продукта и стана и загружать их для повторяющихся заказов.

- выбор программ для различных степеней обжатия

- настройка прокатной клети в соответствии с выбранной программой

- автоматическая установка всех параметров касающихся контроля толщины и ширины, настройка компенсатора

- панель оператора подвесного типа, на передней стороне стана

- интерфейс оператора HMI в виде сенсорного экрана, 15“ дюймов.

- язык немецкий /английский по выбору, возможны также другие языки

- счетчик длины, автоматическая остановка линии при предварительной установке длины/веса

- дисплей, показывающий толщину/ширину, в аналоговом и цифровом виде

- комплект панелей оператора, с кнопками/ сигнальными лампочками

Для работы во время подачи проволоки, обслуживания и т.д

- внутренняя разводка кабелей на стане в кабель каналах, на задней стороне стана, собранных до распределительных коробок на приводной стороне стана:

- все кабели между электрическим шкафом и дополнительными устройствами включены в поставку:

- силовые кабели

- сигнальные кабели

- магистральные шины

- где необходимо, кабели идут с разъемами

- макс. расстояние между электрическим шкафом и станом 10 м

Поз. 14 Устройство охлаждения и смазки 1000 л

Размер резервуара: 1000 л

Насос: 100 л/мин

Давление: 6 бар на насосе 3 - 4 бар на стане

Степень фильтрации 10 - 15 µ

- резервуар из стали, окрашенный

- моторно-помповая единица для доставки охлаждающей жидкости к прокатным клетям

- комплект термостатов, фитингов, клапанов для мониторинга давления, уровня, температуры прокатной жидкости

- фильтр картридж-типа, переключаемый

- пластинчатый теплообменник для охлаждения прокатного масла, использующий тех. воду

- нагревательные элементы картридж-типа, для поддержания постоянной температуры прокатной жидкости, управляемые датчиком PT-100

- компактный войлоковый фильтр, состоящий из:

- ленточный фильтр, бумага/войлок

- один полый вал с направляющей пластиной, втулками

- контроль уровня для автоматического передвижения фильтрующей среды

- четыре отводящие оси с уплотненными роликовыми подшипниками

- один ленточный привод

- один роликовый волокнистый фильтр (исходная поставка)

- поддон для сбора отходов, соединенный с баком для сбора загрязненной фильтрующей среды

Важно: медная проволока прокатывается с использованием эмульсии

Поз. 15 Вытяжная система с фильтрами

Производительность в 1500 м3/час

Система механического фильтра, включая:

- металлический корпус с большой эксплутационной дверью

- предварительный фильтр, моющийся

- основной фильтр, моющийся

- фильтр тонкой очистки, сменный

- контроль уровня загрязнения, соединенный с системой управления

- основной вентилятор системы вытяжки с приводом переменного тока

- вывод воздуха с перегородками

- контур для возврата излишней жидкости к прокатному стану

- система крепления фильтра к основанию стана

- возможность изготовления фильтра, соответствующего параметрам прокатной жидкости Покупателя

- соединения вытяжного колпака и фильтра (входит в поставку)

- твердометаллическая система труб на задней стороне стана

- предварительный фильтр на воздухозаборнике для уменьшения потока воздуха на стане

- собирающий канал на верней части стана

- соединительные каналы, скрепленные О-кольцами

- комплект дроссельных клапанов во всасывающей линии для регулировки потока воздуха и скорости, настраиваются вручную Система механических воздушных фильтров особенно рекомендована при использовании эмульсии. Система фильтров гарантирует постоянную степень фильтрации на выходе стана, при засорении фильтра раздается сигнал

Спасибо!

Ваше сообщение принято.

Наши менеджеры свяжутся с Вами

в ближайшее время.

Подождите…

Идёт отправка сообщения!